Systèmes de collecte d’entrepôts

Bien que la cueillette représente 55 % des coûts opérationnels de l’entrepôt (Rapport annuel MHI 2023), c’est aussi la pierre angulaire de la précision de la mise en service. Ce guide décode les technologies de picking à travers trois dimensions :Sélection de stratégies, Intégration des équipements, etÉquilibrage coût-efficacité.

Technologies de picking décodées

1. Choix d’ordre discret

â ̧Comment ça fonctionne

Les travailleurs récupèrent les articles pour des commandes individuelles de manière séquentielle. Idéal pour :

- Biens de grande valeur (produits pharmaceutiques/articles de luxe)

- Commandes personnalisées (pièces de machines B2B)â ̧Pile technologique

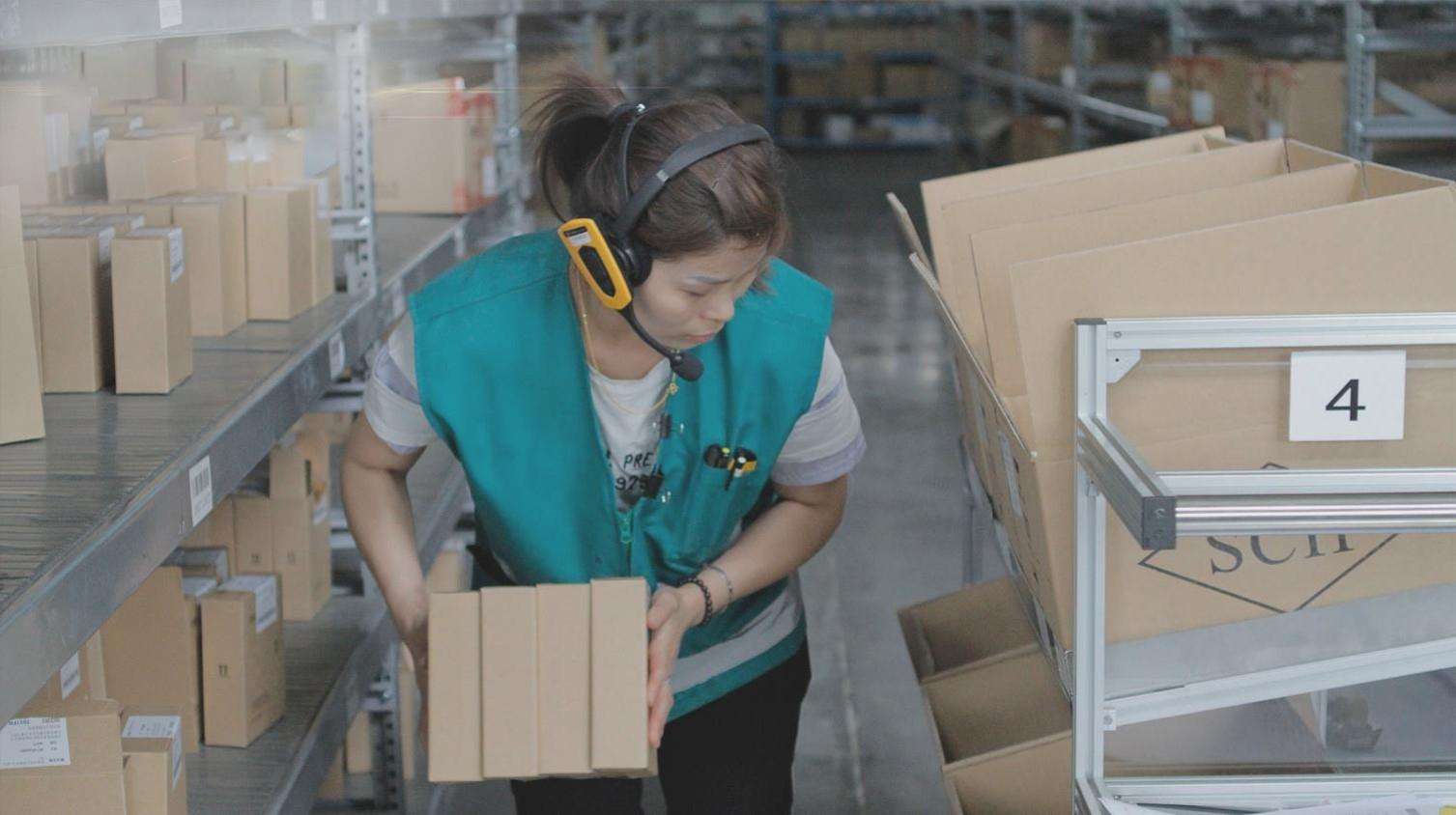

- Casques à sélection vocale (précision de 99,9 %)

- Lunettes intelligentes AR avec navigation HUD

2. Picking en grappes

| Métrique | Batch manuel | Batch automatisé |

|---|---|---|

| Commandes/heure | 18 | 72 |

| Taux d’erreur | 2.3% | 0.15% |

| Coût de la main-d’œuvre | 8,5 $/commande | 1,2 $/commande |

Conseil d’implémentation: Combinez avec des trieurs à bande transversale pour un retour sur investissement de 4 fois dans les centres e-commerce.

3. Picking dynamique en flux

��1/4 Algorithme d’optimisation de pool d’ordres en temps réel

â1/4 Compatible avec les systèmes AS/RS de navette (500 médias/h)

♼ 1/4 Étude de cas : Le distributeur de pièces automobiles a réduit le temps de marche de 83 %

Matrice d’équipement

Solutions homme-vers biens

| Technologie | Débit | Meilleur pour |

|---|---|---|

| RFID Pick-to-Light | 220 articles/heure | Entrepôt frigorifique pharmaceutique |

| Scanners AR portables | 180 articles/heure | Manutention d’objets surdimensionnés |

| Carts dirigés par la voix | 300 articles/heure | Entrepôts à plusieurs niveaux |

Systèmes de biens à personne

- Navette AS/RS: 98 % d’utilisation de l’espace (contre 40 % conventionnelle)

- AGV de style Kiva: 1 500 interceptions/heure avec l’intelligence d’essaim

- Supports rotatifs: réduction d’énergie de 70 % par rapport aux systèmes de convoyeurs

Cadre de planification stratégique

1. Analyse du profil de commande

Cartographie de vitesse SKU de 1/4 (analyse ABC)

â1/4 Simulation de demande maximale (tests de charge basés sur l’IA)

2. Calculateur coûts-bénéfices

| Niveau d’automatisation | Coût initial | TCO sur 5 ans |

|---|---|---|

| RF de base | 15 000 $ | 82 000 $ |

| AGV + WMS | 480 000 $ | 1,2 Million de dollars |

| AS/RS complet | 2,1 millions de dollars | 3,8 millions de dollars |

3. Contraintes de mise en page

- Espacement des colonnes: Min. 3,5 m pour les flottes AGV

- Hauteur du plafond: 9m+ pour les systèmes multi-navettes

- Charge au sol: 5 kN/m² pour les paletteurs robotisés